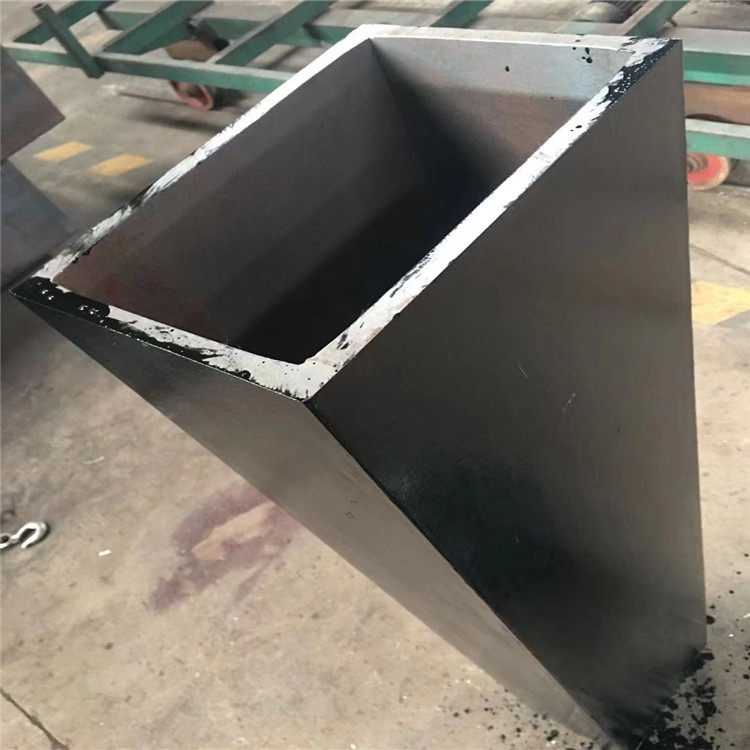

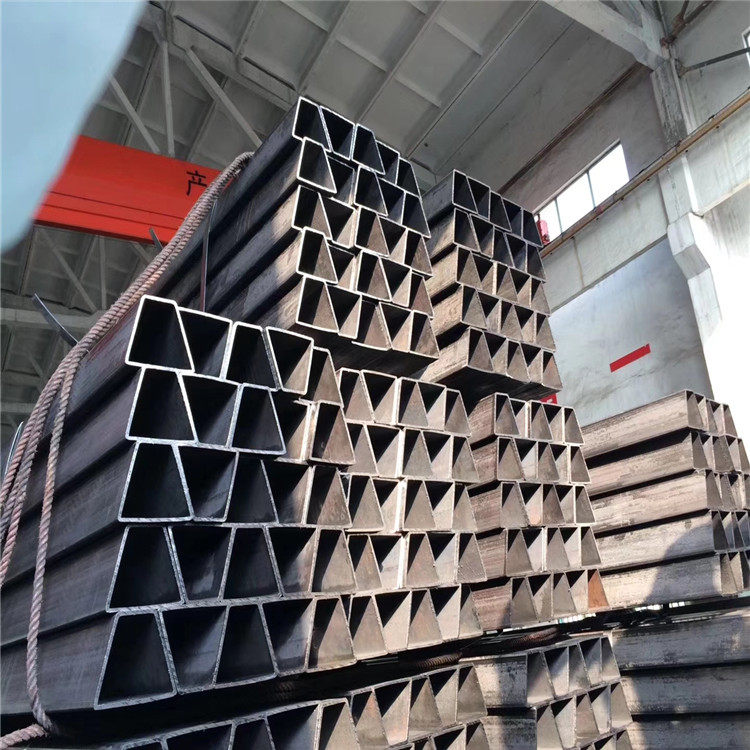

呼和浩特108*108*10QSTE500方管玻璃幕墙

直装是指铸坯没下线$通过辊道直接装加热炉然后轧制成钢板%目前大多数企业均实现了Q23Q345等普碳钢的热装热送$含有微合金元素的低合金高强度钢由于种种原因未能大量热装热送!热送裂纹是其中的一个重要原因!这种质量缺陷是热装热送工艺所特有的很多学者对热送裂纹的形成机理进行了研究。某钢厂以节能降成本为目的!展了供厚板轧制用的铸坯直装科研工作,2012年初至今,通过大量的现场生产实践!成功将直装轧制工艺应用到Q345B钢。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

硅能显着提高钢的性极限,屈服点和抗拉强度,故广泛用于作簧钢。在调质结构钢中加入1.-1.2%的硅,强度可提高15-2%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业矽钢片。硅量增加,会降低钢的焊接性能。锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰.3-.5%。在碳素钢中加入.7%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热性能,如16Mn钢比A3屈服点高4%。

轧硬卷可作为热镀锌厂的原料。因为热镀锌机组均设置有退火线。轧硬卷重一般在6~13.5吨。钢卷内径为610mm。一般冷连轧板、卷均应经过连续退火(CAPL机组)或罩式炉退火冷作硬化及轧制应力。达到相应标准规定的力学性能指标。冷轧钢板的表面质量、外观、尺寸精度均优于热轧板。且其产品厚度右轧薄至0.18mm左右。因此深受广大用户青睐。以冷轧钢卷为基板进行产品的深。成为高附加值产品。如电镀锌、热镀锌、耐电镀锌、彩涂钢板卷及减振复合钢板、PVC复膜钢板等。使这些产品具有美观、高抗腐蚀等优良品质。得到了广泛应用。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

根据淬火要求,设计选用合适的工夹具,有的工件进行适当的绑扎,在易产生裂纹的部位,采取相应的防护措施,如用铁皮或石棉绳包扎及堵孔等。表面不允许氧化、脱碳的工件,应在盐浴炉或预抽真空保护气氛炉中加热,或采取以下防护措施:a.涂料防护,选用下列涂料:1%石墨+9%润滑脂(质量分数)。SiO2+5gAl2O3+25gNaSiO3+4gH2O.热涂层.5~.1mm,当加热温度小于15℃时有防氧化、脱碳作用。gSiO2+1Al2O3g+1g长石1gCr2O3+1gSiC+8gKSiO3+12~15gH2O热涂层.2~.3mm,加热温度小于12℃时有防氧化、脱碳作用。将工件装入盛有木炭或已使用过的铸铁屑的铁箱中,加盖密封。大批工件必须作单件或小批量试淬,制订工艺后方可进行批量淬火,并在生产过程中经常抽检。装炉允许不同材质但具有相同加热工艺的工件装入同一炉中加热。

该厂以炉内外操作管理作为攻关突破口,积极优化布料矩阵和送风制度,确保送风参数、布料参数达到,促进高炉受风、受热状况进一步的好转,持续增强炉况的稳定性,将 利用率提高到45%以上;加强炉温、碱度、料批3大工艺要素的平衡调控,提高高炉抗波动能力;加强炉前出铁管控,稳定控制堵口打泥量,提高铁口深度合格率到95%以上,确保炉前渣铁及时排放干净,为炉内创造良好的操作条件;加强高炉槽下筛分管理,严格控制烧结矿筛板筛分速度,筛速不得超过50kg/s,杜绝粉末入炉,减少炉况异常波动;与上道工序配合协调要求烧结生产车间在保证烧结矿质量的前提下,适当降低烧结矿碱度至1.900.05倍,以此减少了硅石、海南矿等酸性物料的直接入炉。